Frästisch- Anschlag

Jede in einen Tisch eingebaute Fräse braucht einen Fräsanschlag, um ihre Möglichkeiten voll ausspielen zu können. Prinzipiell ist schon eine gerade Latte hinreichend, wenn sie eine Ausnehmung besitzt, in der der Fräser teilweise zurückgefahren werden kann. So eine primitive Vorrichtung hat viele gravierende Nachteile, insbesondere beim Unfallschutz und der Staubabsaugung. Präzises Arbeiten ist damit wenig realistisch.

Der für den Frästisch in meiner Werkstatt gebaute Fräsanschlag soll hier beschrieben werden. Der Artikel besitzt genauso wie der Frästisch keinen Anspruch auf Allgemeingültigkeit, kann aber vielleicht als Anregung dienen.

Der Längsanschlag auf dem Tisch

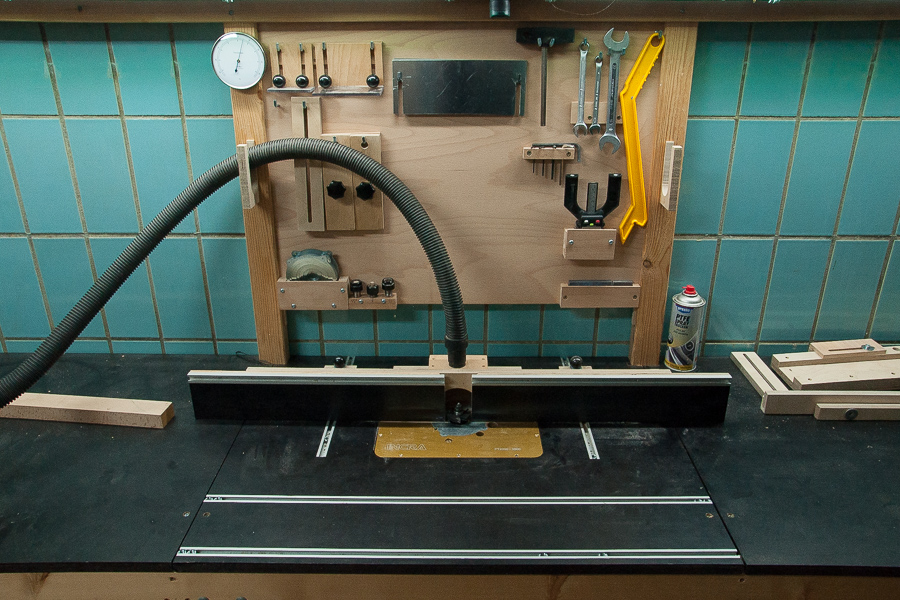

Ob der Anschlag in der aktuellen Form endgültig fertig ist bleibt fraglich. Änderungen/Verbesserungen sind vielleicht in Zukunft erforderlich. Bisher hat er allerdings gute Dienste geleistet:

Wer genauer hinsieht wird feststellen, dass in die Tischplatte gegenüber der ersten Ausbaustufe eine zweite Führungsschiene für einen Queranschlag hinzugekommen ist. Dazu später mehr.

Der Längsanschlag besitzt eine Länge von ca. 100cm und eine Höhe von 10cm. Das ist für die meisten Arbeiten ausreichend. Die Anschlagbacken bestehen aus Siebdruckplatte, wodurch die Reibung zwischen Werkstück und Anschlag sinkt. Sie sind verschiebbar - von ganz geschlossen bis hin zu einer Öffnung von ca. 95mm.

Auf der Tischplatte wird die Vorrichtung mittels T-Nut-Schienen von Aweso (Lieferant: Feine Werkzeuge) geführt und befestigt. Die Methode, den Anschlag mittels Schlitzen in der Tischplatte und Schlossschrauben festzuklemmen macht zum einen ein präzises Einstellen schwerer, schwächt zum anderen die Tischplatte unnötig. Die ganz primitive Methode, den Anschlag mittel Schraubzwingen am Tisch festzuklemmen, war aufgrund der Art des Tisches von vornherein nicht realisierbar - komfortabel ist das sowieso nicht.

Bau

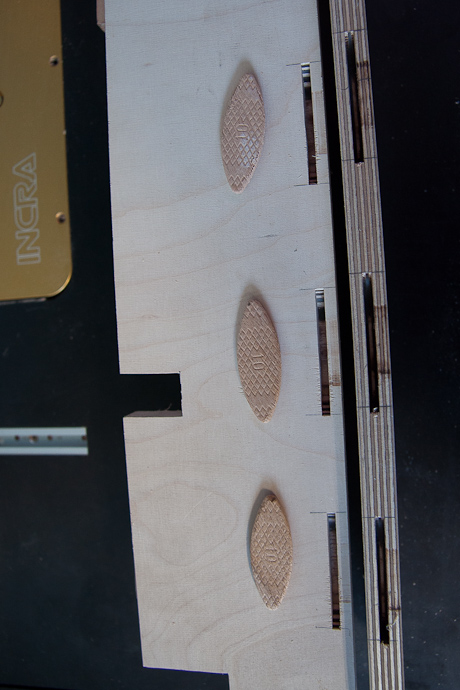

Der Längsanschlag wurde zur Hauptsache aus 15mm starken Birkenmultiplex und Resten einer 18mm messenden Siebdruckplatte gefertigt. Boden und Front - somit beide Schenkel eines "L" bestehen aus Multiplex, sind mit Lamellos formschlüssig verbunden und verleimt.

Im Bild ist weniger als die halbe Länge der Bauteile abgebildet, es geht zur Hauptsache um die Art der Verbindung. Die Front steht auf dem Bodenteil. Die Nuten für die Lamellos können auch schon auf dem nackten Frästisch ohne Führung geschnitten werden, was aber ein erhebliches Risiko darstellt. Machen Sie das nicht! Befestigen Sie - wenns sein muss mit doppelseitigem Klebeband - ein Holz hinter dem Fräser, dass man eine Abdeckung über dem Fräser anbringen kann!

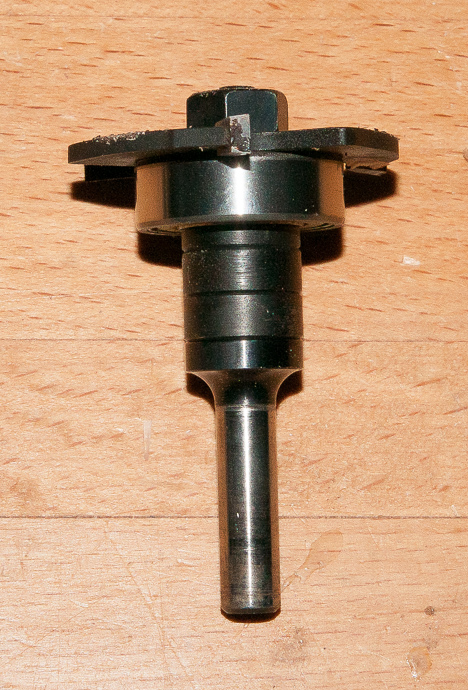

Der Scheibennutfräser wird so eingestellt, dass er genau in die Mitte der Multiplexplatte schneidet. Sehr hilfreich ist dabei dieser Messschieber - den möchte ich nicht mehr missen:

Man markiert auf beiden Werkstücken die Zonen, in denen die Lamells sitzen sollen. Die Front wird zuerst flach auf dem Tisch liegend an den Fräser herangeführt. Durch das Kugellager ist eine Zwangsführung für die richtige Tiefe automatisch gegeben.

Etwas schwieriger stellt sich die Bearbeitung der Bodenplatte dar. Sie muss hochkant an den Fräser herangeführt werden. Fräsereinstellung nicht verändern! Vorsicht, der vordere Teil der Fräserscheibe rotiert ungeschützt! (Das ist bei einem senkrecht geführten Werkstück immer so, auch mit Anschlag!) Halten Sie ihre Finger weit weg vom Fräser!

(Irgendwie gilt ähnlich wie bei einer Hobelbank: "Es braucht einen Frästisch, um einen Frästisch zu bauen!"

In beide Teile sind mittig noch Ausnehmungen zu schneiden, damit der Fräser auch zum Teil hinter den Anschlag zurückgefahren werden kann. Wie gross diese sein müssen hängt von der Fräse im Tisch und/oder dem Durchmesser bzw. Länge Ihrer grössten Fräser ab. Man kann die Öffungen ganz gut mit einer Lochsäge herstellen, muss ggf. an den Rändern mit einer Stichsäge o.ä. noch etwas begradigen.

Vier Langlöcher etwa auf halber Höhe des senkrechten Teils werden benötigt, um die noch herzustellenden Anschlagbacken horizontal verschieben zu können.

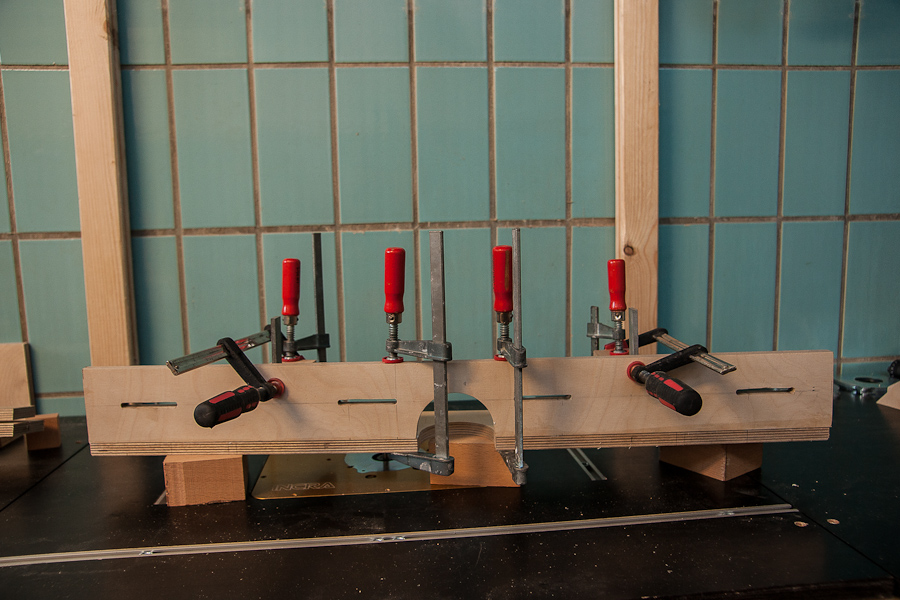

Jetzt können die beiden Werkstücke miteinander verleimt werden. Achtgeben, dass das auch wirklich genau im rechten Winkel erfolgt. Für solche Aufgaben wird eine Hilfsvorrichtung benutzt, die man sehr einfach herstellen kann. (Details dazu)

Damit ist der Längsanschlag zwar in seiner Grundstruktur erstellt, doch es fehlt noch vieles.

Zuerst muss diese rechtwinklige Verbindung verstärkt werden. Man leimt dazu Stücke Multiplex in den hinteren rechten Winkel, am besten nahe der Enden.

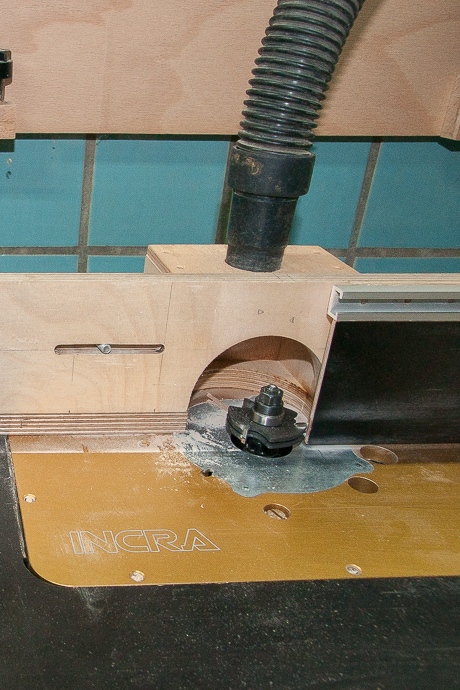

Mittig rund um den Ausbruch für den Fräser ist eine Spanfanghaube erforderlich. Deren Seitenwände werden auch aus Multiplex hergestellt. Sie dienen ebenfalls der Versteifung des "L". Theoretisch könnten sie genauso angeschrägt gefertigt werden wie die an den Enden verleimten Verstärkungsstücke, das hätte aber am vorliegenden Frästisch den Schlauchabgang negativ beeinflusst. Also bleiben sie gerade, werden oben und hinten mit Abfallstücken aus 6mm Sperrholz geschlossen. Der Deckel erhält eine Bohrung mit für den Absaugschlauch passenden Durchmesser.

Verstellbare Position des Anschlags zum Fräser mit Feineinstellung

Solange nur mit dem Längsanschlag gearbeitet wird, ist dessen Positionierung auf dem Frästisch relativ unkritisch. Da hier ein rundes Werkzeug arbeitet, kann der Anschlag auch schräg stehen. Lediglich der Abstand des Fräsers senkrecht zur Anschlagebene durch den Mittelpunkt des Fräsers sind von Belang. Zum Messen kann der weiter oben gezeigte Schieber verwendet werden. Trotzdem ist die Einstellung nicht immer ganz trivial.

Was ist, wenn der Anschlag zwar fast, aber eben nicht exakt positioniert ist? Es gibt verschiedene, meiner Auffassung nach teilweise kuriose bis hilflose Lösungsvorschläge - von einseitig mit dem Handballen bis zu eine $-Note unter eine der Anschagbacken zu legen.

Geht das nicht einfacher und vielleicht auch genauer? Es geht mit nicht allzugrossem Aufwand!

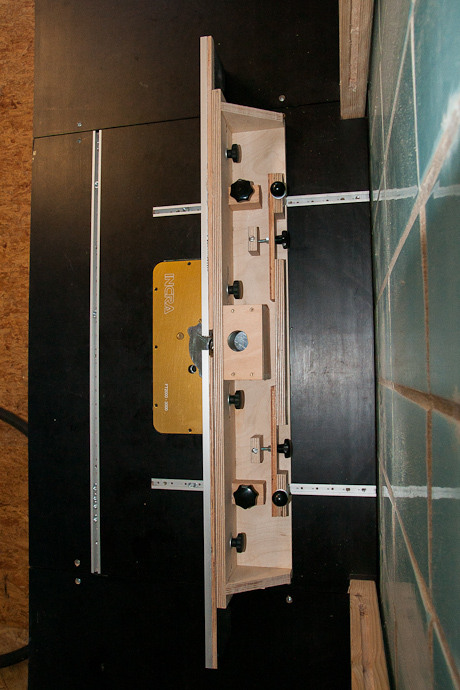

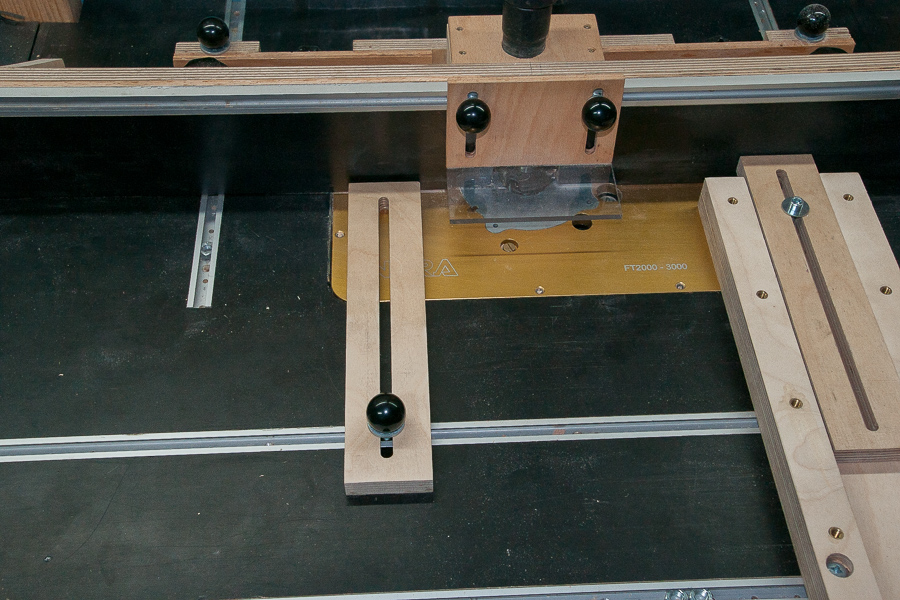

Beginnen wir bei den beiden senkrecht stehenden Rändelknöpfen ganz rechts bzw. neben der Spanfanghaube. Mit ihnen wird die verschiebbare Backe geklemmt oder im gelösten Zustand verschoben. Der grosse waagerechte Sterngriff klemmt den Anschlag in der darunter laufenden T-Nut fest, ist somit die Hauptbefestigung. Mit dem Kugelknopf dahinter wird die Justierbrücke in der T-Nut geklemmt. Der senkrecht stehende kleine Sterngriff links vom Kugelknopf dient der Feineinstellung das Abstands Fräser - Anschlag.

Bei der Justagebrücke handelt es sich um ein eigenständiges Bauteil, das nicht starr mit dem Längsanschlag verbunden ist. Die Form dient dazu, die Verschiebung des Anschlags nach hinten in Richtung Kachelwand zu maximieren ohne den Feineinstellmechanismus zu verlieren.

Normalerweise sind natürlich Brücke und Anschlag über die horizontalen Gewindestangen miteinander verbunden. Dazu befinden sich in den beiden, mit dem Boden des Anschlags fest verschraubten Multiplex-Klötzchen Bohrungen, die Fassmuttern aufnehmen. Die Gewindestangen der Brücke greifen über horizontale Bohrungen in diese Fassmuttern ein.

Klemmt man nach einer groben Voreinstellung des Anschlagabstands die Brücke in den T-Nuten fest, lässt aber den Anschlag selbst noch frei beweglich, dann kann mittels Sterngriff in der Brücke die Gewindestange gedreht und damit die jeweilige Anschlagseite feinverschoben werden. Eine Umdrehung entspricht 1mm, wird nur eine Seite des Anschlags verschoben, wirkt sich das an der Fräsermittellinie sogar nur mit der Hälfte des Weges aus, somit eine Umdrehung = 0,5mm Veränderung. Das Verändern des Abstands um 0,1mm ist reproduzierbar möglich.

Hat man den Längstanschlag korrekt zum Fräser hin positioniert, wird er mit den grossen Sterngriffen in der T-Nut festgeklemmt.

Die verschiebbaren Anschlagbacken

Beide Backen zusammen haben eine Länge vom 100cm und eine Höhe von 10cm. Mehr wird nur selten notwendig sein. Als Material kommt 18mm starke Siebdruckplatte mit der glatten Seite in Richtung Werkstück zu Einsatz, also entsprechend der Tischoberfläche.

An der Oberkante wurde ein 17mm breiter und knapp über 10mm tiefer Falz angeschnitten, um eine T-Nut-Schiene einzulassen. Die Schiene kann mangels Materialstärke des Werkstücks nicht geschraubt werden. Die Erfahrung zeigt dann, dass Einkleben mit Hilfe eines guten Zweikomponentenklebers zu einer sehr haltbaren Befestigung führt.

Gegegentlich sieht man Frästische, an denen solche justierbaren Backen mit Hilfe versenkt angebrachter Schlossschrauben befestigt werden, quasi ähnlich, wie wenn der gesamte Anschlag auf der Tischplatte in Schlitzen geführt wird. Meiner Auffassung nach ist das suboptimal. Jede Unterbrechung der Anschlaggleitfläche kann zum Verhaken des Werkstücks führen. Daher kam diese Lösung nicht in Frage.

Von der Rückseite der Backen werden zwei Bohrungen auf Höhe der Langlöcher im Anschlagskorpus angebracht und so positioniert, dass sie ca. 45-50 mm aus dem geschlossenen Zustand - beide Anschlagteile berühren sich in der Mitte, schliessen die Lücke - heraus verschiebbar sind. Diese Bohrungen gehen natürlich nicht auf die Frontseite durch. Danach bohrt man mittels Bohrständer von unten zwei weitere Kanäle, die die ersten horizontalen Bohrungen treffen. Durch das Einsetzen von Fassmuttern können nun die von hinten eingedrehten Gewinde greifen und die Backen festsetzen bzw. lösen.

Bezüglich der Anschlagbacken wird es künftig weitere Varianten geben. Geplant ist eine durchgehende Gleitfläche, in die eine Öffnung für die Fräser eingeschnitten wird. Die genaue Dimensionierung steht derzeit noch nicht fest.

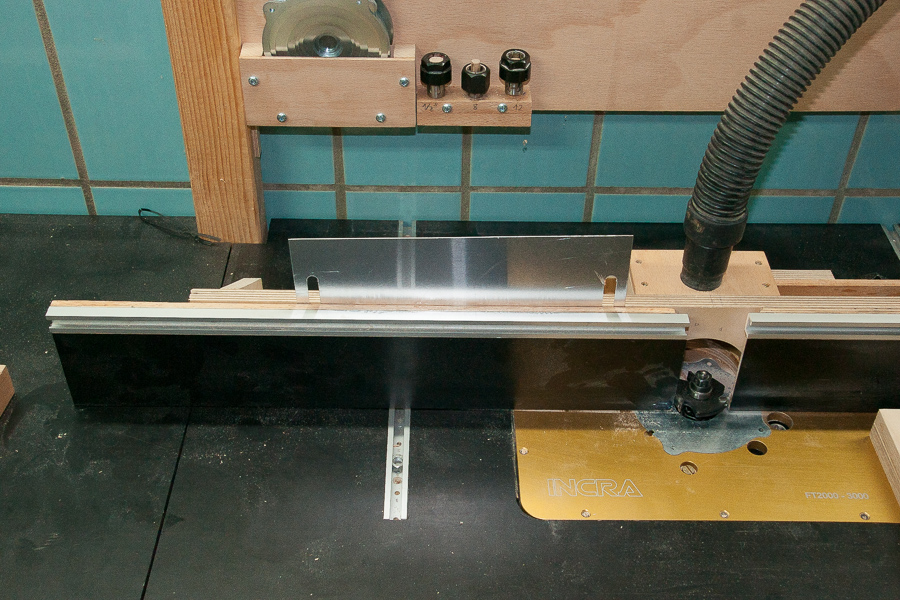

Anschlagsbacken in verschiedenen Ebenen

Wird an einem Werkstück die Kante vollständig weggefräst, dann muss man linkerhand dafüe sorgen, dass diese Seite um den abgenommenen Betrag in Richtung Werkstück verschoben wird. Dazu dienen die im obigen Bild zu sehenden Aluminiumplatten definierter Stärke. Hinter den verschiebbaren Backen eingesteckt, halten sie diese schön plan. Stärken von 0,5 und 1mm sind vorhanden.

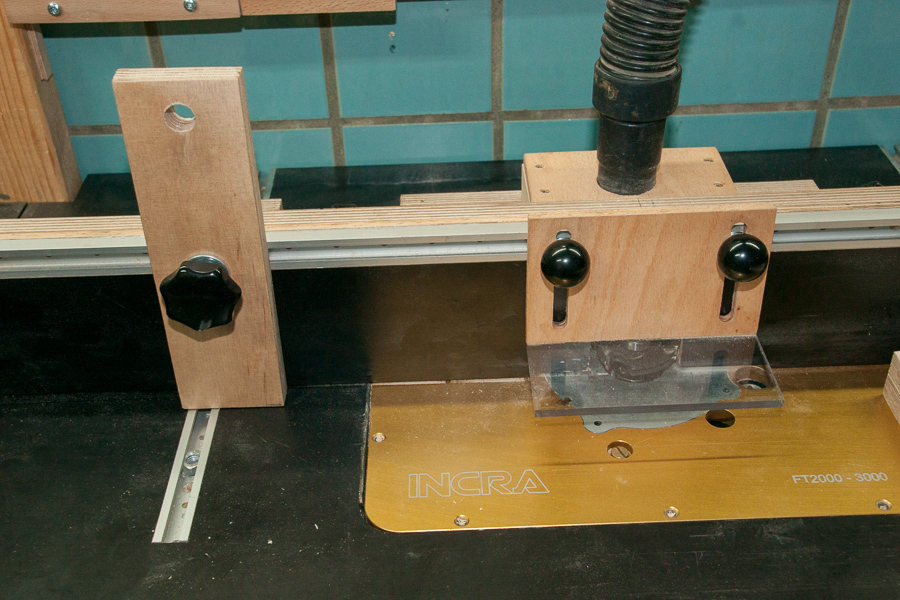

Fräserabdeckung

In die T-Nuten des Anschlags können verschiedene Zubehöre eingesetzt werden. Das Wichtigste ist die der Unfallverhütung dienende Fräserabdeckung.

Der durchsichtige Teil der Abdeckung besteht aus 5mm starkem Makrolon. Das Material ist nahezu 100% splittersicher und glasklar. Acrylglas wäre hier ungeeignet.

Anfangs gelang es mir nicht, Langlöcher in Makrolon zu fräsen, ohne dass es zu heftigen Rückschlägen kam. Daher ist die mit Langlöchern versehene Platte in diesem Fall aus Buchensperrholz.

Verschiedene Einrichtungen

Anschläge zur Begrenzung des Fräsweges sind sinnvoll, wenn man exakt arbeiten möchte. Daher gibt es einiges Zubehör, um den Weg des Werkstücks einzuschränken:

Diese Anschläge können auch auf der rechten Seite des Fräsers angebracht werden, dienen dort als Einsetzanschlag bzw. Rückschlagschutz. Im oben gezeigten Fall wird die Vorwärtsbewegung des Fräsgutes begrenzt.

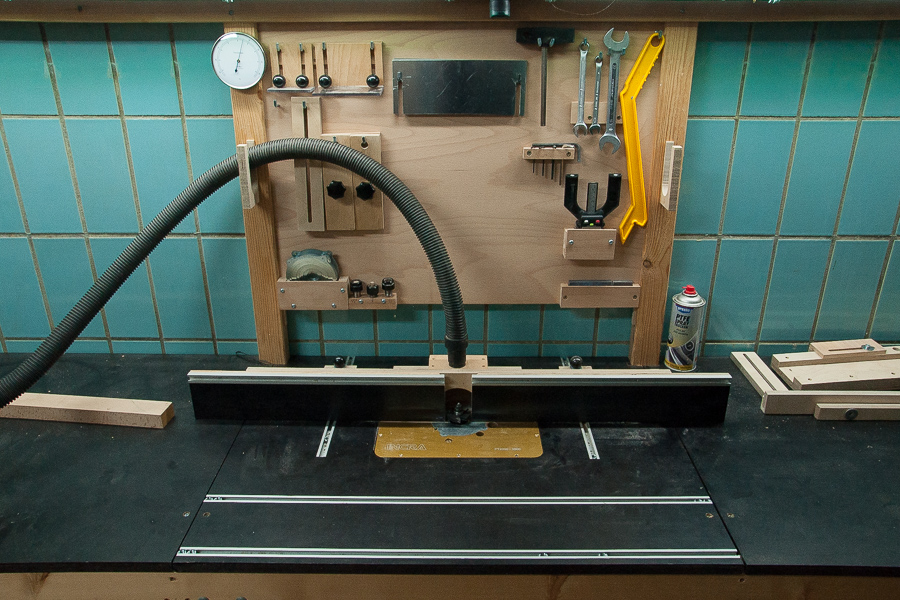

Absaugung

Als Ärgernis kann sich der Absaugschlauch erweisen. Daher wurden an den Stützen rechts und links des Frästischs Haken angebracht, in die der Schlauch eingehängt werden kann.

Queranschlag

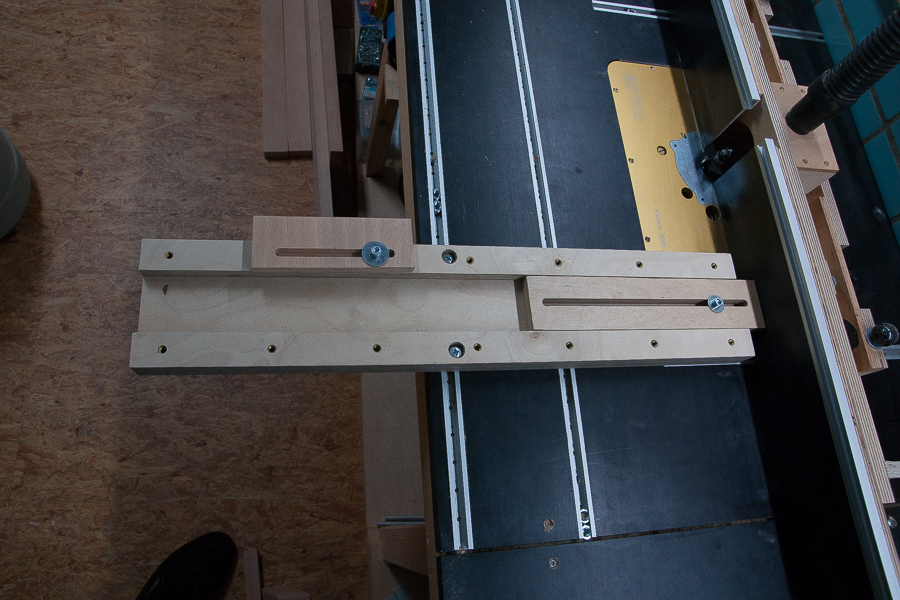

Die beiden quer über den Frästisch verlaufenden T-Nut-Schienen dienen zur Führung von Queranschlägen. Realisiert wurde bisher erst eine Variante zum genauen rechtwinkligen Abfräsen von Stirnseiten. Da wird noch mehr entstehen. Die gezeigte Anordnung taugt nur für Rechtwinkliges, ist dabei aber sehr genau.

Einige Bilder:

Der Queranschlag besteht ebenfalls aus Multiplex. Die Führung in den Schienen wurde mit justierbareb Hülsen realisiert, die eine praktisch spielfreie Einstellung erlauben.

Das links oben festgeschraubte Bauelement dient als Anschlag, um ein Verrutschen des Fräsguts zu verhindern. Ein in der Mitte einsetzbares Schiebestück kann zur exakt rechtwinkligen Justage des Längsanschlags eingesetzt werden. Es hält ggf. auch ein Ausreissholz. Mittels der Gewindebuchsen ist es möglich, das Fräsgut am Anschlagzu fixieren.

U

U

Lange Werkstücke werden mit Hilfe der anschraubbaren Stütze am Abkippen gehindert. Dieser Anschlag hat zwar schon gute Dienste geleistet, trotzdem werden wahrscheinlich andere Varianten hinzukommen