Rechtwinkliges Ablängen auf dem Oberfräsentisch

Ein Brett exakt rechtwinklig abzulängen kann schon problematisch sein, besonders wenn es etwa breiter ist. Eine relativ einfache Methode verwendet dazu den Oberfrästisch, einem Bündigfräser mit unten laufendem Kugellager sowie einen leicht modifizierten Schlosserwinkel. Wer keine Formatkreissäge hat (oder mag) kann auch damit zu guten Ergebnissen kommen.

Normalerweise würde man auf dem Oberfräsentisch einen Gehrungsanschlag als erste Wahl für das Vorhaben ansehen, nur ist der zur Verfügung stehende Schiebeweg oft zu gering, um auch breiteres Material bearbeiten zu können.

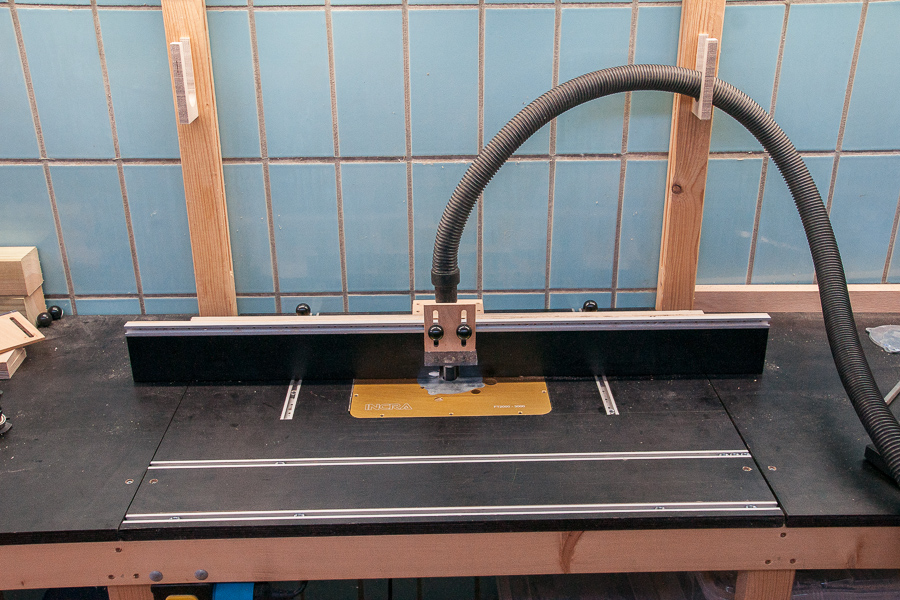

Frästisch mit einer Casals CT3000VCE

Frästisch mit einer Casals CT3000VCE

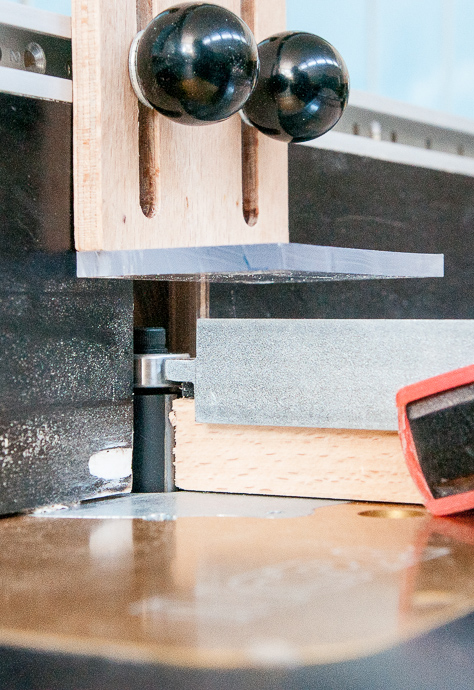

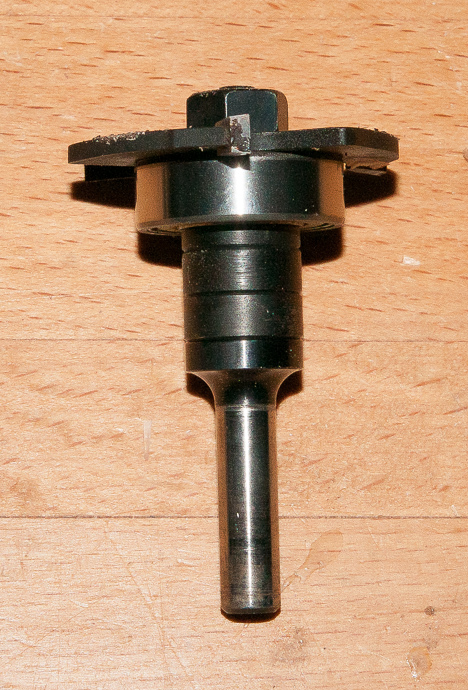

Der Bündigfräser mit "unten" laufendem Kugellager wird im Frästisch zum Werkzeug mit "oben" laufendem Lager, da die Fräse auf dem Kopf steht, bzw. hängt. Beim gezeigten Typ handelt es sich um einen Fräser mit 12 mm Schaft, 19mm Durchmesser und 25mm Schneidenlänge. (Systemi Klein E146.190.R; Bestellnummer bei Feine Werkzeuge Berlin: 361373)

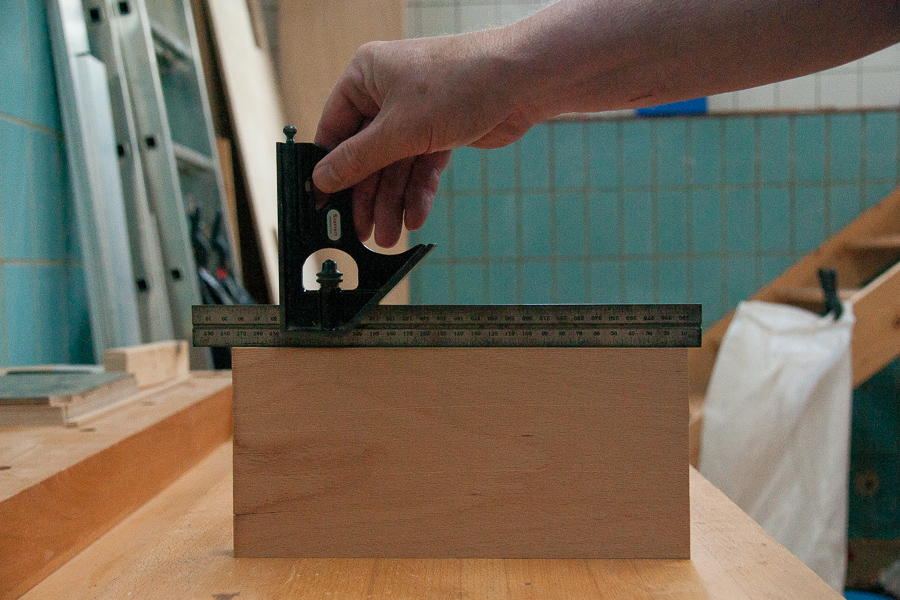

Das abzulängende Brett muss schon eine gerade Längskante aufweisen, die als Bezugslinie dient. Abrichten mit der Maschine oder von Hand - je nach Gusto. An dieser Kante liegt der Anschlag des Winkels, die Zunge führt an dem Ende entlang, das man ablängen möchte. Zusammen mit einem Ausrissholz wird der Winkel mit Hilfe einer Zwinge befestigt.

Ein grobes Ablängen sollte zuvor schon auf der Bandsäge o.ä. geschehen sein.

Theoretisch läuft nun das Anlauflager des Fräsers an der Winkelzunge wie an einer Schablone entlang, schneidet das Endes des Bretts exakt zu. Theoretisch!

Praktisch geht das nicht weil sonst entweder die Fräserschneiden in Kontakt mit dem Metall des Winkels kommen können (fatal!) oder weil alternativ die obersten 2mm des Bretts nicht gefräst werden. Ersteres muss man verhindern, letzteres bedeutet Nacharbeiten.

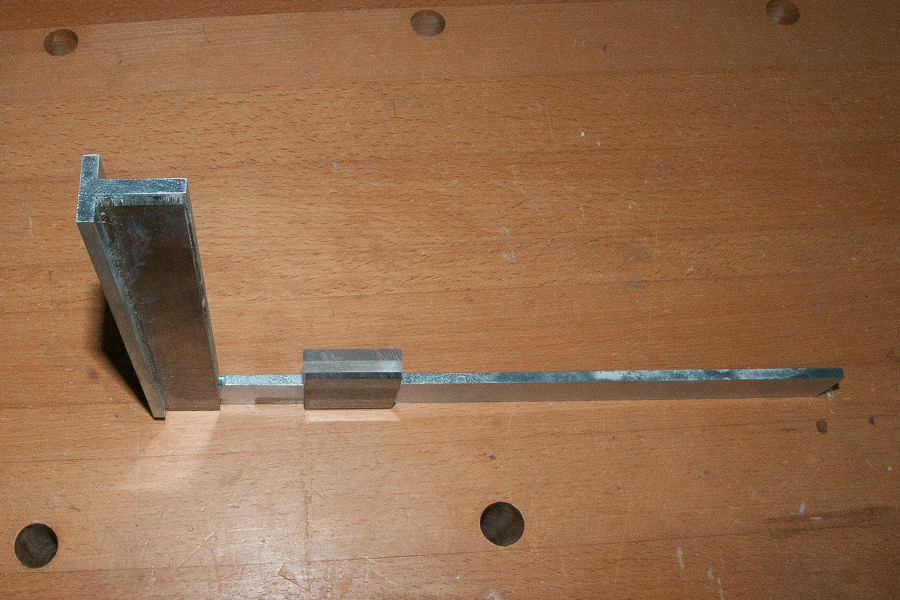

Eine Modifikation des Winkels ist nötig und schnell hergestellt.

Zuerst sägt man vom Anschlag ca. 5mm an dem Schenkel zugehenden Ende ab, dann bringt man einen ca. 3mm dicken Belag auf, um den Winkel vom Werkstück abzuheben.

Der Belag besteht in diesem Fall aus 3mm starkem Makrolon® (Polycarbonat), aufgeklebt mit Loctite® 401 (Cyanacrylat)

Jetzt muss man noch etwas tun, damit der lange Schenkel des Winkels nicht zum freien Ende hin absackt. Natürlich könnte man auch hier einen Belag aus demselben Material wie am Anschlag aufkleben. Das bringt allerdings einen Nachteil mit sich: Das Ausrissholz müsste exakt so dick wie das Werkstück sein.

Bringt man den Belag nicht fest an, hat man um die Belagstärke mehr Spielraum, was bei Abfallstücken nicht schadet. Die Lösung kann so aussehen:

Da die Materialstärke des Winkels ziemlich exakt 5mm beträgt und mein Fundus entsprechenden Polycarbonat-Plattenmaterial beinhaltet wurde das Schiebestück der Einfachheit halber aus drei Stücken Plattenmaterial (3-5-5mm) wiederum mit Zyanacrylatkleber verklebt hergestellt.

Man kann so die Abstützung an die Brettbreite anpassen.

Der Fräser muss so in der Höhe eingestellt werden dass das Führungskugellager auf Höhe der Winkelzunge läuft und gleichzeitig die Schneiden etwas höher als die Oberkante des Bretts enden.

Sicherheitshalber richtet man den Längsanschlag des Oberfräsentisch so ein, dass der Fräser weitgehend hinter der Vorderkante des Anschlags steht. Das begünstigt auch die Stauabsaugung durch den Anschlag. In der Frästisch-Einlegeplatte kommt ein 7/8 Zoll Einlegering zum Einsatz, damit verbleiben rund um den 19mm Fräser nur rund 1,6mm Spalt, was den Spandurchtritt unter den Frästisch stark reduziert.

Das Begradigen der Kante ist mit dem gezeigten Werkzeug eine Minutensache.

Die Schlosserwinkel gibt es im Werkzeughandel mit Längen bis zu 1000mm, allerdings haben die meisten Händler nur die kürzeren Ausführungen an Lager. Auch Gehrungswinkel mit 45° sind erhältlich. (Angaben nur beispielhaft!)

Es geht auch ohne Schlosserwinkel

Ist kein Schlosserwinkel zur Hand kann man auch einen normalen Flachwinkel verwenden, muss sich dann selbst um einen exakten Anschlag kümmern. Dafür entfällt das Kürzen des metallenen Anschlags.

Man benötigt ausser dem Flachwinkel noch:

- ein Stück Hartholz

- einen Scheibennutfräser passender Stärke mit Anlaufkugellager

- Material für den Abstandsbelag

- Kleber

Scheibenutfräser - hier 5mm

Scheibenutfräser - hier 5mm(Sistemi Klein bei Feine Werkzeuge Berlin (Dorn 360610, Fräser 360757, Lager 360633)

(Mein Lieblings-Putzhobel: Der 4er Primus mit Pockholzsohle von ECE)

In die Nut des Anschlags wird der kurze Schenkel des Flachwinkels mit Epoxyd - Zweikomponentenkleber eingeklebt. Dabei bleibt das Holz einige Millimeter von der Aussenkante des langen Schenkels entfernt, so dass der Anschlag der modifizierten Version aus Vollmetall entspricht. Die weiteren Bearbeitungsschritte entsprechen denen am Schlosserwinkel.